Avem o experiență completă în linia de producție a îngrășămintelor compuse.Nu ne concentrăm doar pe fiecare verigă a procesului din procesul de producție, dar, de asemenea, înțelegem întotdeauna detaliile procesului ale fiecărei linii de producție și realizăm fără probleme interconectarea.Oferim soluții personalizate pentru linii de producție în funcție de nevoile reale ale clienților.

Procesul complet de producție este unul dintre principalele avantaje ale cooperării dumneavoastră cu Yuzheng Heavy Industries.Oferim proiectarea procesului și fabricarea unui set complet de linii de producție de granulare cu tambur.

Îngrășământul complex este un îngrășământ compus care conține azot, fosfor și potasiu, care se amestecă într-o anumită proporție dintr-un singur îngrășământ și se sintetizează prin reacții chimice.Conținutul de nutrienți este uniform și dimensiunea particulelor este aceeași.Linia de producție a îngrășămintelor compuse are o adaptabilitate largă la granularea diferitelor materii prime de îngrășăminte compuse.

Îngrășământul compus are caracteristicile de granulare uniformă, culoare strălucitoare, calitate stabilă și dizolvare ușoară pentru a fi absorbit de culturi.În special, este relativ sigur ca semințele să crească îngrășământ.Potrivit pentru toate tipurile de sol și grâu, porumb, pepene galben și fructe, arahide, legume, fasole, flori, pomi fructiferi și alte culturi.Este potrivit pentru îngrășământ de bază, îngrășământ, îngrășământ, îngrășământ și irigare.

Materiile prime pentru producția de îngrășăminte compuse includ uree, clorură de amoniu, sulfat de amoniu, amoniac lichid, monofosfat de amoniu, fosfat de diamoniu, clorură de potasiu, sulfat de potasiu, inclusiv unele argile și alte materiale de umplutură.Se adaugă diverse materiale organice în funcție de nevoile solului:

1. Excremente de animale: de pui, de porc, de oi, de cânt de vite, de cal, de iepure etc.

2, deșeuri industriale: struguri, zgură de oțet, reziduuri de manioc, reziduuri de zahăr, deșeuri de biogaz, reziduuri de blană etc.

3. Deșeuri agricole: paie de cultură, făină de soia, praf de semințe de bumbac etc.

4. Deșeuri menajere: gunoi de bucătărie

5, nămol: nămol urban, nămol de râu, nămol de filtrare etc.

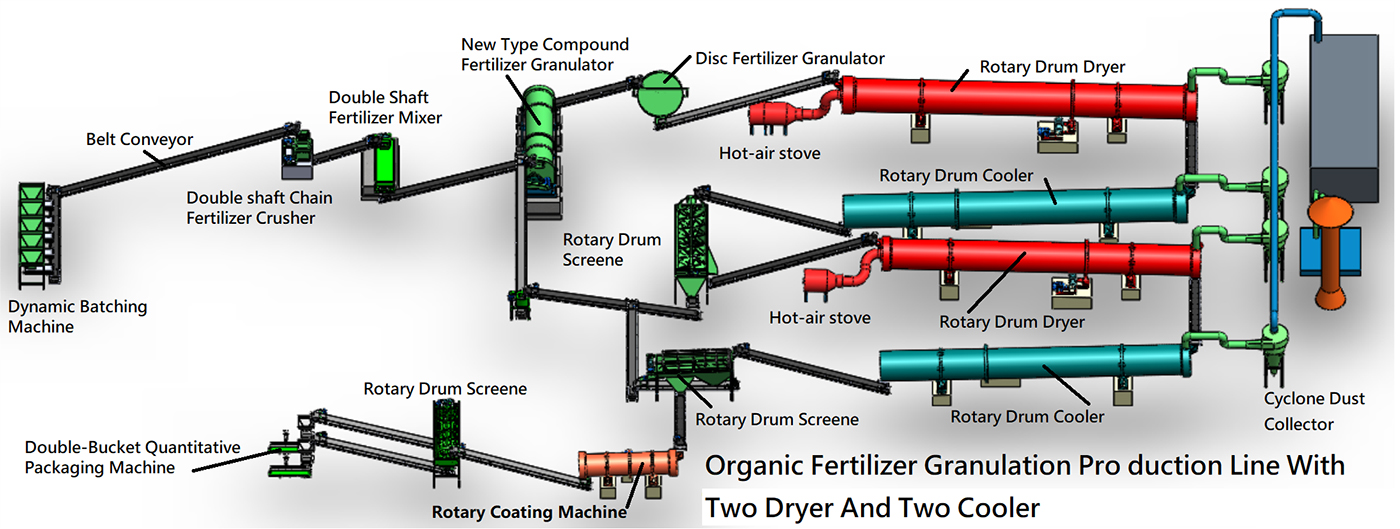

Linia de producție a îngrășămintelor compuse este echipată cu un ingredient dinamic, un amestecător cu două axe, un nou granulator de îngrășământ compus, un concasor vertical cu lanț, un răcitor de uscare a tamburului, o mașină de sită cu tambur, o mașină de acoperire, un colector de praf, un ambalaj automat mașină și alte echipamente auxiliare.

În calitate de producător profesionist de echipamente pentru linii de producție de îngrășăminte, oferim clienților linii de producție cu 10.000 de tone pe an până la 200.000 de tone pe an.

1. Rata de granulare este de până la 70% cu mașina avansată de granulare cu tambur.

2. Componentele cheie adoptă materiale rezistente la uzură și la coroziune, iar echipamentul are o durată de viață lungă.

3. Granulatorul cu tambur rotativ este căptușit cu plăci din silicon sau oțel inoxidabil, iar materialul nu este ușor de lipit de peretele interior al mașinii.

4. Funcționare stabilă, întreținere convenabilă, eficiență ridicată și consum redus de energie.

5. Utilizați un transportor cu bandă pentru a conecta întreaga linie de producție pentru a obține o producție continuă.

6. Utilizați două seturi de camere de îndepărtare a prafului pentru a trata gazul rezidual pentru protecția mediului.

7. Diviziunea muncii a două site asigură uniformitatea dimensiunii particulelor și calitatea calificată.

8. Amestecarea uniformă, uscarea, răcirea, acoperirea și alte procese fac ca produsul finit să fie superioară în calitate.

Fluxul de proces al liniei de producție a îngrășămintelor compuse: ingredientele materii prime → amestecarea materiei prime → granularea → uscarea → răcirea → filtrarea produsului finit → fragmentarea particulelor de plastic → acoperirea → ambalarea produsului finit → depozitare.Notă: această linie de producție este doar pentru referință.

Ingredientele materiei prime:

În funcție de cererea pieței și de rezultatele determinării locale a solului, ureea, azotat de amoniu, clorură de amoniu, tiofosfat de amoniu, fosfat de amoniu, fosfat de diamoniu, calciu greu, clorură de potasiu (sulfat de potasiu) și alte materii prime sunt distribuite într-o anumită proporție.Aditivii, oligoelemente etc. sunt folosiți ca ingrediente într-o anumită proporție prin cântare de bandă.Conform raportului formulei, toate ingredientele materiilor prime sunt curgete uniform de la curele la malaxor, un proces numit premixuri.Acesta asigură acuratețea formulării și obține ingrediente continue eficiente.

1. Amestecați:

Materiile prime preparate sunt complet amestecate și amestecate uniform, punând bazele pentru îngrășământ granular de înaltă eficiență și de înaltă calitate.Un mixer orizontal sau un mixer cu disc poate fi folosit pentru amestecarea și amestecarea uniformă.

2. Granulare:

Materialul după amestecare și zdrobire uniform este transportat de la transportorul cu bandă la noul granulator de îngrășământ compus.Odată cu rotația continuă a tamburului, materialul formează o mișcare de rulare de-a lungul unui anumit traseu.Sub presiunea de extrudare generată, materialul este reunit în particule mici și atașat de pulberea din jur pentru a forma treptat o formă sferică calificată.Granule.

3. Granule uscate:

Materialul de granulație trebuie să fie uscat înainte de a putea îndeplini cerințele privind conținutul de umiditate al particulelor.Când uscătorul se rotește, placa internă de ridicare ridică și aruncă continuu particulele de turnare, astfel încât materialul să fie în contact complet cu aerul fierbinte pentru a îndepărta umiditatea din acesta, astfel încât să se atingă obiectivul de uscare uniformă.Adoptă un sistem independent de purificare a aerului pentru a emite gaze de eșapament central și pentru a economisi energie și pentru a reduce consumul.

4. Răcirea granulelor:

După ce particulele de material sunt uscate, acestea trebuie trimise la răcitor pentru răcire.Răcitorul este conectat la uscător printr-un transportor cu bandă.Răcirea poate îndepărta praful, poate îmbunătăți eficiența răcirii și utilizarea energiei termice și poate elimina în continuare umiditatea din particule.

5. Screening:

După ce particulele de material sunt răcite, toate particulele fine și mari sunt cernute printr-o sită cu role.Produsele necalificate cernute de la transportorul cu bandă la blender sunt amestecate și granulate din nou cu materiile prime.Produsul finit va fi transportat la mașina de acoperire a îngrășămintelor compuse.

6. Mening:

Este folosit în principal pentru a aplica o peliculă de protecție uniformă pe suprafața particulelor cvasi-finisate pentru a îmbunătăți în mod eficient durata de valabilitate a particulelor și a face particulele mai fine.După acoperire, este ultima verigă din întregul proces de producție - ambalare.

7. Ambalare:

Acest proces adoptă o mașină de ambalare cantitativă automată.Mașina este compusă dintr-o mașină de cântărire automată, un sistem de transport, o mașină de etanșare etc. De asemenea, puteți configura buncărele în funcție de cerințele clientului.Poate realiza ambalarea cantitativă a materialelor în vrac, cum ar fi îngrășământ organic și îngrășământ compus.